在競爭日益激烈的改性材料行業,產品質量不僅是企業的生命線,更是贏得市場、建立品牌信譽的基石。對于改性企業而言,產品質量管理絕非簡單的檢驗環節,而是一個貫穿原材料、生產、技術到服務的系統工程。要系統性地提升和穩定產品質量,企業必須牢牢把握以下六個核心環節。

第一環節:源頭控制——嚴把原材料準入與檢驗關

產品質量,始于源頭。改性材料的性能高度依賴于基體樹脂、各類助劑、填料等原材料。企業必須建立嚴格的供應商管理體系,對供應商進行篩選、評估和定期審核。對所有進廠的原材料,必須依據明確的技術標準進行批批檢驗,確保其關鍵指標(如熔指、灰分、揮發份、純度等)穩定合格。建立原材料質量檔案,實現可追溯性,從源頭杜絕質量隱患。

第二環節:配方與工藝設計——奠定質量的“基因”

配方是改性材料的“靈魂”,工藝是實現配方的“路徑”。企業需根據產品最終用途和客戶要求,進行科學的配方設計與工藝開發。這一環節需要大量的實驗數據積累和嚴謹的DOE(實驗設計)分析,以確定最佳的材料配比、加工溫度、螺桿組合、轉速、喂料順序等關鍵工藝參數。穩定、優化的配方與工藝是生產出均一、高性能產品的基礎。

第三環節:生產過程控制——實現穩定輸出的關鍵

生產過程是質量形成的核心階段。企業需要實現生產流程的標準化與精細化管控。這包括:

- 設備保障:定期對擠出機、喂料系統、輔助設備進行維護與校準,確保其處于最佳工作狀態。

- 參數監控:對溫度、壓力、轉速、真空度等關鍵工藝參數進行實時監控與記錄,設定報警限值,確保生產在穩定的工藝窗口內進行。

- 首檢與巡檢:嚴格執行開機后的首件檢驗,并在生產過程中進行定期巡檢,及時發現問題并調整。

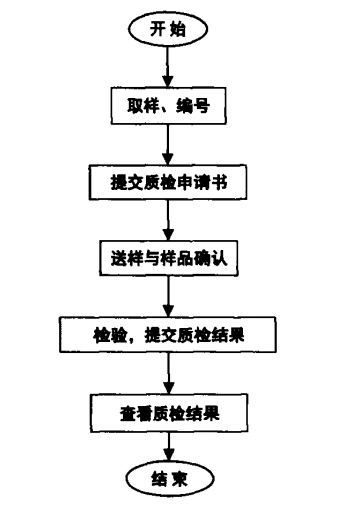

第四環節:檢驗與測試——客觀評價產品質量

建立多層次、全方位的產品檢驗體系是質量管理的“眼睛”。這應包括:

在線檢測:如利用熔指儀快速檢測熔融指數,及時反饋。

出廠檢驗:依據產品標準,對每批產品的關鍵性能(如力學性能、熱性能、電性能、顏色、外觀等)進行測試,確保符合標準。

* 型式試驗:定期對產品的全性能指標進行驗證。

企業實驗室應具備相應的檢測能力,并確保檢測設備的準確性與檢測方法的規范性。

第五環節:質量分析與持續改進——驅動質量提升的引擎

質量管理不是靜態的,而是動態改進的過程。企業應系統收集生產過程中的質量數據、檢驗數據以及客戶反饋信息,運用統計過程控制(SPC)、失效模式與后果分析(FMEA)等質量工具進行深入分析。定期召開質量分析會,找出質量波動的根本原因,制定糾正與預防措施,并將有效的改進措施固化到標準文件和生產流程中,形成“計劃-執行-檢查-處理”(PDCA)的良性循環。

第六環節:客戶服務與質量追溯——閉環管理的最后一環

產品質量管理的終點是客戶滿意。企業需建立完善的客戶反饋機制,快速響應和處理客戶投訴與質量異議。必須建立從原材料批次到生產批次,再到銷售批次的全流程質量追溯系統。一旦發生問題,能夠迅速定位問題環節、影響范圍,并實施精準召回或處理,最大限度降低損失,保護客戶利益與企業聲譽。

****

對于改性企業,卓越的產品質量管理是一個環環相扣、持續精進的體系。從源頭到終端,將這六個環節扎實落地,并融入企業日常運營的血液中,方能構建起堅固的質量護城河,在市場競爭中立于不敗之地,實現從“制造”到“質造”的跨越。